Les machines d'emballage prêtes à répondre aux nouvelles attentes des consommateurs

18/12/2019

L'emballage des produits de consommation courante n'a sans doute jamais autant été sous le feu des projecteurs qu'aujourd'hui. Les industriels doivent adapter leurs lignes de conditionnement aux nouveaux modes de consommation et de distribution, en tenant compte des problématiques environnementales. Une vraie quadrature du cercle. Pour offrir à ces industriels des solutions pertinentes, les fabricants de machines d'emballage ont plus que jamais besoin de solutions d'automatisation intelligentes, qui misent sur la simplicité pour contrebalancer la complexité croissante des processus de conditionnement.

L'emballage : une fonction sous pression

L'emballage est aujourd'hui pris en étau entre, d'un côté les contraintes économiques et environnementales, et de l'autre les contraintes de sécurité, de traçabilité ou encore de facilité d'usage. Il doit faire mieux avec moins de temps, de matières premières et de consommations d'eau et d'énergie.

Il doit également répondre autant à des tendances de consommation générales, qu'à des particularités propres à chaque pays. Agrégées les unes aux autres, ces exigences amènent un niveau de complexité encore jamais atteint en production et impactent tout le processus d'emballage : du conditionnement primaire à la fin de ligne.

Des sites industriels face à des choix stratégiques

Face à cette complexité, les sites industriels doivent, dès lors qu'ils envisagent un nouvel investissement, prendre les bonnes options stratégiques. 5 critères sont aujourd'hui particulièrement importants dans le choix d'un équipement :

- La flexibilité

L'augmentation du nombre de formats, de types d'emballages, de regroupements et de colisages multiplie les changements de production. Les temps de changement doivent tendre vers zéro pour conserver un taux de rendement efficace.

- L'évolutivité

Les évolutions réglementaires, les innovations en matière d'emballage et les modes de consommation pourraient amener des changements importants sur les lignes. Les industriels doivent pouvoir adapter leurs machines à ces changements, mais aussi être capables d'intégrer de nouvelles technologies.

- La connectivité

Pour offrir un maximum d'efficacité et d'agilité, les machines d'emballage doivent pouvoir communiquer en elles, être connectées au MES ou à l'ERP et offrir un maximum de transparence sur l'ensemble du processus de conditionnement. Tout cela dans un environnement sécurisé et idéalement standardisé.

- Le rendement au m2

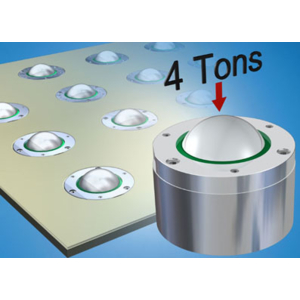

Les lignes d'emballage doivent être toujours plus productives, souvent dans un espace restreint car le coût du m2 au sol augmente. L'intégration des équipements doit se faire de façon rapide et fonctionnelle, avec des solutions toujours plus compactes, réduisant l'emprise au sol et l'encombrement des systèmes.

- L'optimisation

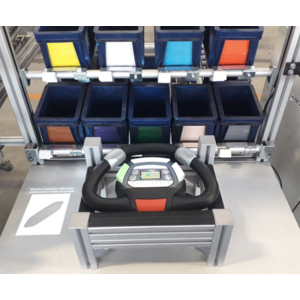

Pour améliorer le travail quotidien des opérateurs et pallier aux difficultés de recrutement, les industriels cherchent à réduire au maximum la pénibilité sur les lignes et à limiter les opérations manuelles à faible valeur ajoutée au profit du pilotage automatisé. Un pilotage réalisé de préférence par un seul opérateur pour une meilleure maîtrise globale du processus de conditionnement.

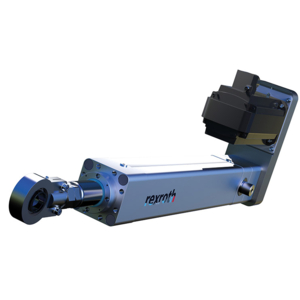

Des composants intelligents pour mieux gérer la complexité

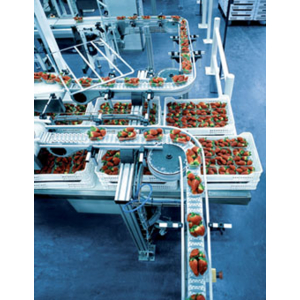

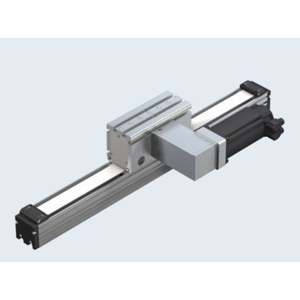

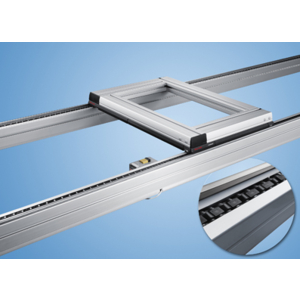

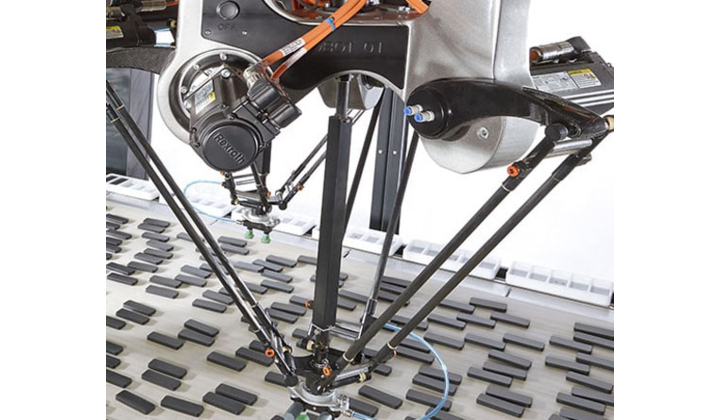

Les solutions de convoyage, de motion control, de contrôle-commande ou encore de traitement et d'analyse des données permettent de renforcer la performance des machines d'emballage. Elles peuvent par exemple augmenter la connectivité des lignes en levant les barrières entre le monde de l'automate, l'informatique d'entreprise et l'IoT.

Elles peuvent adapter le mouvement en temps réel pour réaliser des changements de format ou encore modifier les opérations de groupage et dégroupage sans arrêter la ligne. Aujourd'hui, ces solutions offrent beaucoup plus de simplicité dans la programmation/reprogrammation des machines, elles sont modulaires et misent enfin sur des interfaces intuitives pour une prise en main rapide.

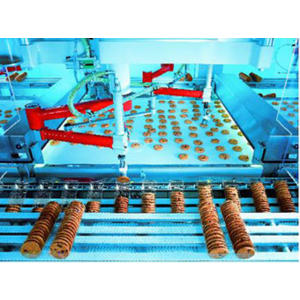

Allant du simple composant au système clé en main, ces nouvelles solutions permettent d'automatiser les processus de conditionnement dans tous types d'industries, et en particulier dans les secteurs de l'agroalimentaire, des cosmétiques et de la pharmacie, en apportant des bénéfices économiques et environnementaux sur l'ensemble de la ligne.

Autres actualités Bosch Rexroth

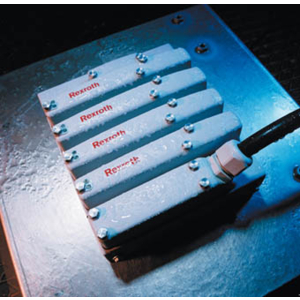

Rexroth Pneumatics devient Aventics

Ilot de distribution AV05