Emerson reçoit le prix d’excellence en efficacité énergétique pour son site de Milwaukee

08/07/2025

Emerson a annoncé aujourd’hui que sa fonderie du groupe Appleton a reçu le prix Energy Excellence Award 2025 décerné par Focus on Energy®. Ce prix distingue les entreprises du Wisconsin qui dépassent les solutions de base en matière d’efficacité énergétique, tant au sein de leur propre organisation que chez celles qu’elles soutiennent.

En tant que l’un des 11 lauréats, la fonderie de South Milwaukee illustre comment des installations industrielles éco‑énergétiques peuvent réduire les coûts, contribuer à un environnement plus sain et dynamiser l’économie locale.

Le projet

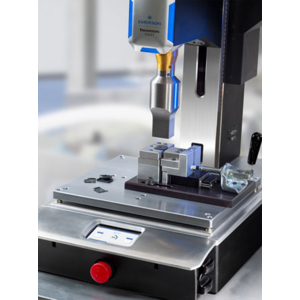

Pour relever ce défi, Seco s'est associé à l'Advanced Manufacturing Research Centre North West (AMRC) de Samlesbury, au Royaume-Uni, qui joue un rôle clé dans la relance, la croissance, la productivité et l'innovation. Cette collaboration vise à optimiser l'utilisation des équipements IoT (Internet des objets), des diverses communications industrielles et des protocoles IoT pour produire une source unique et fiable de données d'installation et de machine, essentielles pour évaluer et améliorer l'impact environnemental.

Ce projet divise l'écosystème manufacturier en trois domaines interconnectés : le processus d'usinage lui-même, l'environnement immédiat de la machine, et le contexte plus large de l'installation. En surveillant chaque zone individuellement puis en analysant leurs interactions mutuelles, les utilisateurs obtiennent à la fois des diagnostics détaillés et une perspective globale sur les défis de durabilité.

- Pour la machine : cette approche permet de surveiller et d'analyser les points critiques du processus d'usinage directement. Cela inclut des informations sur la consommation énergétique de la machine, décomposée par sous-processus, les liquides d'arrosage et la consommation d'autres matériaux. Ces données peuvent ensuite être directement converties en coûts en temps réel et impact en CO2 grâce aux facteurs d'intensité carbone du réseau électrique et au coût par kilowatt-heure en direct.

- Pour l'environnement machine : le système surveille l'humidité et la température, qui peuvent impacter l'énergie nécessaire pour assurer la stabilité de l'environnement de la machine.

- Pour l'installation : le système suit l'ensemble de l'usine de production et identifie les schémas généraux qui peuvent impacter négativement l'énergie et les coûts.

- Les relations entre les trois : L'humidité autour de la machine a-t-elle augmenté l'énergie nécessaire au refroidissement ? La consommation d'énergie augmente-t-elle lorsque les fenêtres sont ouvertes ? A l'inverse, lorsque les fenêtres sont fermées, le maintien de la température requise fait-il augmenter les coûts parce que la ventilation naturelle est insuffisante ? Les machines sont-elles optimisées ?

Cette approche aide à identifier les tendances et facteurs qui peuvent aider les entreprises à réduire leurs émissions de CO2 et les coûts les plus pertinents pour le contexte spécifique du client. Dans cet environnement surveillé, Seco UK peut analyser un programme d'usinage et ses processus en détail puis les affiner en associant la consommation d'énergie et les émissions de CO2 au sein de la machine.

L'avenir

En tirant parti d'une surveillance indépendante de la consommation d'énergie et de l'utilisation des installations, nous pouvons identifier les coûts cachés de l'inefficacité et convertir chaque kilowatt-heure en indicateurs de consommation de CO₂e (CO₂ équivalent)

et de coût en temps réel. Ce niveau de détail nous permet de comparer la demande en énergie et l'empreinte carbone de deux produits, programmes ou machines. Nos équipes peuvent alors prendre des décisions basées sur les données et intégrer le développement durable au coeur même de l'étape de la conception.

L'environnement de test, doté d’un système de surveillance intégrée pour les produits Seco et les machines des fournisseurs invités, fait le pont entre l'Analyse de Cycle de Vie de Seco et les données machines en temps réel. Ce faisant, nous obtenons des scores environnementaux précis au niveau des composants et nous ouvrons la porte à des innovations ciblées et à la validation de stratégies d'usinage plus écologiques.

À plus long terme, nous mettons en place un système de retour de données automatisé alimenté par l'IA, qui optimise continuellement les processus en temps réel. Cette solution équilibrera les impératifs de productivité et de coût avec les meilleures pratiques

environnementalement responsables, s'assurant que chaque ajustement nous rapproche des objectifs zéro émission nette. Avec l'AMRC et nos clients, nous convertissons l'intelligence des données globale en actions concrètes pour la durabilité. Ensemble, nous

rendons la fabrication rapide, facile et durable.

Autres actualités Emerson

Boosters ASCO série 330 pour vannes

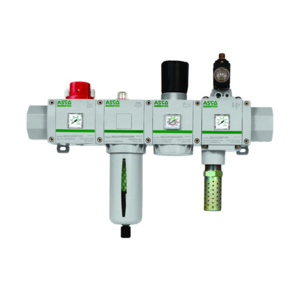

ASCO sur le salon CFIA 2017

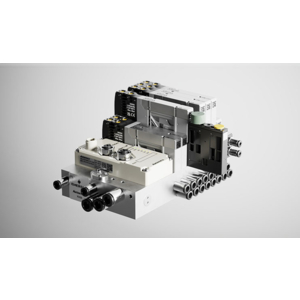

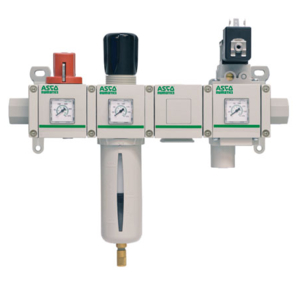

Ilots pneumatiques 501 en fond d’armoire

Ilot de Distribution Pneumatique 501

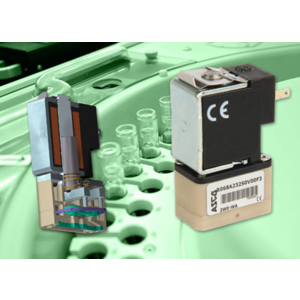

Nouvelle vanne électrique 290

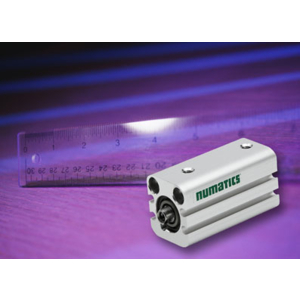

Vérin de faible course série G441

Vérins Inox à nez «cartouchable»

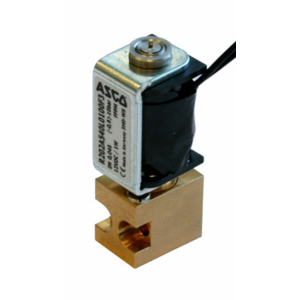

Nouvelles électrovannes très économiques

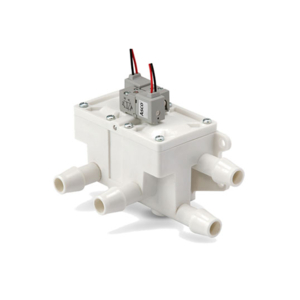

Asco Numatics lance des vannes aseptiques