Système de marquage MK-G: le premier système permettant une disponibilité maximale

18/08/2020

Cette station intelligente de marquage jet d'encre détecte le colmatage des buses et et réalise un nettoyage automatique qui utilise 4 fois moins de solvant qu’un nettoyage manuel. Les interventions sur le système de marquage sont réduites au minimum. Ceci supprime la nécessité de contrat de maintenance.

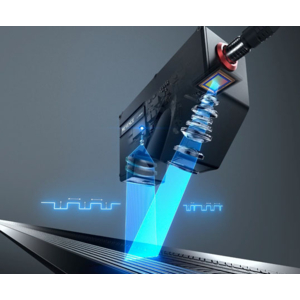

Une optimisation automatique des gouttelettes d’encre

L'environnement ambiant, la température et la viscosité de l’encre influent sur l’état des gouttelettes d’encre et donc sur la qualité du marquage. La Série MK-G contrôle les gouttelettes d’encre 10 fois par seconde, ce qui permet un ajustement automatique de ces dernières afin de garantir un marquage optimal.

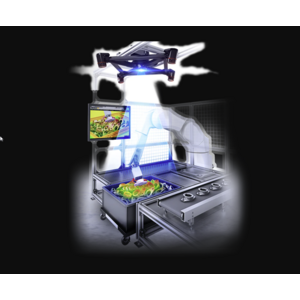

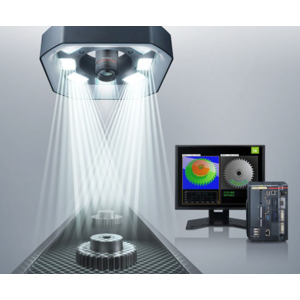

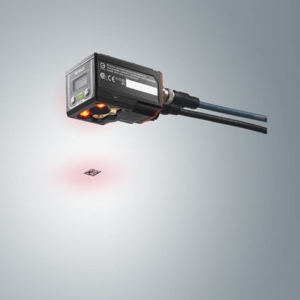

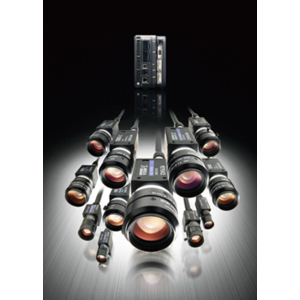

La vision est intégrée

Le contrôle par vision élimine tout risque d’erreur de réglage ou d’impression. À l’inverse de ses concurrents, les systèmes de marquage de la Série MK-G peuvent intégrer un capteur de vision de la Série IV ou un système de vision de la Série CV-X. Les mauvaises impressions ou impressions manquantes sont ainsi encore mieux détectées, la mise en œuvre minimale et surtout la compatibilité est totale.

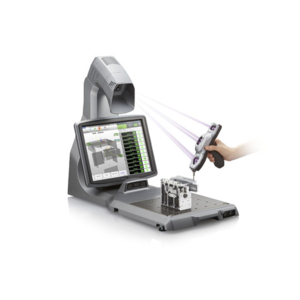

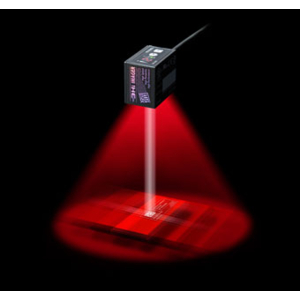

Une utilisation très simple

Aujourd’hui, tout équipement doit pouvoir être utilisé sans aucune connaissance du produit ni compétence spécifique. Intégrant des fonctions qui éliminent toute saisie par l’utilisateur, la 5ème génération de la Série MK de KEYENCE est plus conviviale que jamais. Elle est dotée d’une caméra capable de lire un code barre ou une chaîne de caractères et de la transmettre au système de marquage. Les erreurs sont impossibles et les changements de lots ultra-rapides.

L’état du système de marquage devient accessible à distance via un moniteur web et des notifications par e-mail sont envoyées en cas de problème. Les événements sont enregistrés et l’interface permet d’identifier simplement la cause d’un problème.

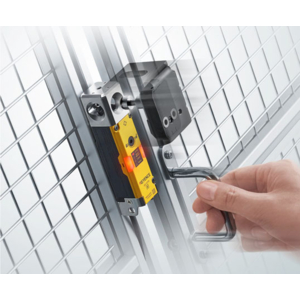

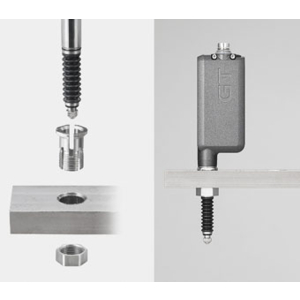

Station d’accueil de la tête de marquage

Lorsque la tête d’impression est placée dans la station d’accueil, un diagnostic est exécuté. Il suffit d’appuyer sur le bouton « Démarrage guidé » pour démarrer le diagnostic. L’imprimante détecte automatiquement la cause et sélectionne la méthode de nettoyage appropriée. Le nettoyage est exécuté uniquement si nécessaire avec une quantité de solvant minimale, réduisant ainsi significativement les coûts d’exploitation. La Série MK-G est équipée d’un capteur de viscosité et d’un réservoir de recyclage qui récupère le solvant après nettoyage. La Série MK-G utilise moins de solvant de manière générale et elle permet une exposition moindre des opérateurs. Ces caractéristiques permettent de se conformer à La Valeur Limite d’Exposition (VLE) des mélanges d’encre et solvant (ex. MEK) de 300 ppm définie par le Code du travail (Art. R4412-149).

Une fiabilité à toute épreuve

La nouvelle Série MK-G propose un système intégralement certifié IP55, incluant la tête, la station d’accueil MK et la caméra d’aide au fonctionnement.

La structure est résistante aux chutes conformément à la norme MIL. La tête et la console sont dotées d’un renfort dédié extrêmement robuste.

De plus, la Série MK-G intègre une alimentation de secours. Cette alimentation permet la poursuite de l’impression pendant 2 secondes, puis l’exécution d’un nettoyage simple et d’un arrêt, même dans le cas d’un débranchement accidentel ou d’une coupure de courant. Cela permet un redémarrage dans les meilleures conditions.

Les systèmes de marquage se connectent en Tout Ou Rien, en Ethernet TCP/IP, et en RS-232C. Toutes les matières sont possibles : carton, films, plastique, métaux ou verre. KEYENCE a développé une gamme d’encres à cet effet.

Autres actualités KEYENCE France

Marqueur laser UV 3D de KEYENCE

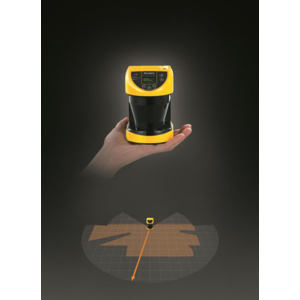

Scrutateurs laser de la série SZ

Projecteur de profil numérique

Micromètre de précision LS-9000

Microscopes numériques VHX-2000

Nouveau capteur laser série LR-Z

Dispositifs antistatiques Série SJ

Projecteur de profil IM‐6000

Microscope numérique VHX-1000