Kimberly-Clark utilise le lecteur de code-barres SR1000W de Keyence

14/12/2016

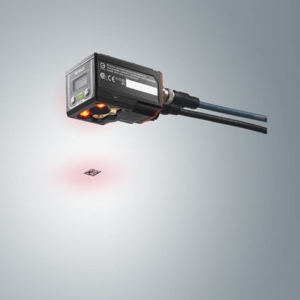

Sur son site de production de Villey-Saint-Etienne (54), Kimberly-Clark a mis en place un lecteur de code-barres SR1000W à la sortie d’une étiqueteuse afin de s’assurer de la présence d’une étiquette sur les paquets de rouleaux d’essuie-tout industriel

Kimberly-Clark, spécialisé dans les produits d’hygiène pour l’industrie, les collectivités, ainsi que le grand public, n’est pas forcément connu par tous les utilisateurs de ses produits. Le groupe international fabrique et distribue pourtant des produits indispensables à tous : essuie-mains, papier toilette, couches, mouchoirs, etc. Sa marque de mouchoirs Kleenex profite néanmoins d’une immense notoriété. Elle est tellement ancrée dans l’esprit des Français, qu’elle est pour beaucoup synonyme de mouchoirs en papier. L’industriel américain en fabrique notamment dans son usine de Sotteville-Lès-Rouen (76). Sur son second site de production français, basé à Villey-Saint-Etienne près de Toul (54), il produit des essuie-tout industriels.

Le processus se déroule en trois grandes phases de fabrication. La première : production de ouate à partir de cellulose (pâte vierge ou recyclée). Vient ensuite la phase de transformation de ces 70000 tonnes de ouate produites par an en bobines de papier d’environ 2,90 mètres de diamètre pour 2,60 mètres de hauteur. Les essuie-tout industriels sont finalement produits à partir de ces grandes bobines. Kimberly-Clark fabrique bien entendu une large gamme d’essuie-tout industriel qui se décline en différentes couleurs, dimensions, etc. Ses essuie-tout sont proposés sous la forme de paquets de feuilles ou en rouleaux.

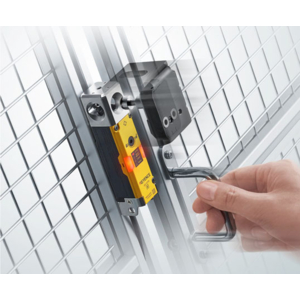

Dans ce processus de production bien huilé et parfaitement maîtrisé par Kimberly-Clark depuis l’ouverture du second site français en 1990, est apparu un léger dysfonctionnement que l’industriel a rapidement corrigé. À la sortie d’une des lignes de production, une étiqueteuse oubliait parfois d’apposer une étiquette sur le suremballage de rouleaux de papier conditionnés en 6 ou 9 unités. Les techniciens du site ne parvenant pas à s’affranchir des quelques soubresauts de la machine, dont le

fonctionnement n’est pas spécifiquement surveillé par un opérateur, ont opté pour la mise en place d’un moyen de contrôle de la pose d’étiquettes pour éviter d’investir lourdement dans un nouvel équipement.

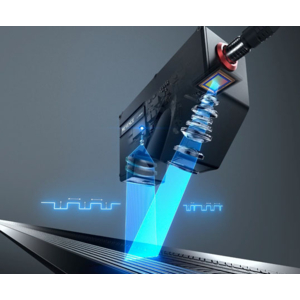

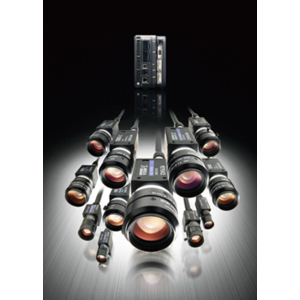

L’équipe technique a alors eu l’idée de détourner quelque peu la finalité d’un lecteur de code-barres. Puisque l’étiquette dont la pose est parfois oubliée en porte deux, il suffit que le lecteur de code-barres les détecte et soit en mesure de les décoder pour s’assurer de la présence de l’étiquette sur l’emballage. L’information contenue dans les codes n’est cependant pas exploitée. Keyence a alors été contacté pour proposer les solutions les plus appropriées. Des essais ont été menés sur

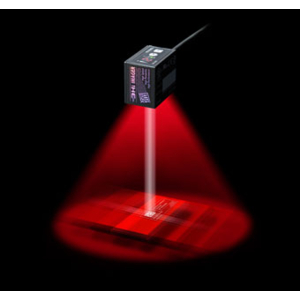

site, avec un lecteur de code-barres de la gamme SR1000W qui a donné entière satisfaction. Le lecteur a été installé à la sortie de l’étiqueteuse qui traite un paquet d’essuie-tout toutes les 10 à 15 secondes. La lecture des deux code-barres, déclenchée par un détecteur de Keyence qui signale l’arrivée des rouleaux, s’effectue simultanément à 30 cm de distance. La grande largeur de champ du SR1000W permet par ailleurs de s’affranchir des variations de positionnement de l’étiquette sur le paquet d’essuie-tout. Lorsque le lecteur de Keyence ne détecte pas de code-barres, le convoyeur est arrêté et une alarme lumineuse alerte un opérateur qui refait passer le paquet dans l’étiqueteuse.

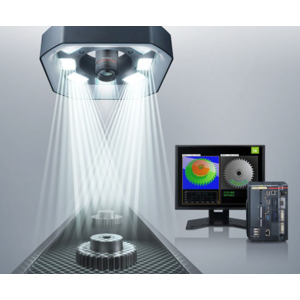

Le principal avantage d’un tel système est son autonomie. «Aucun PC ne gère l’application. Sa mise en oeuvre a été simple, rapide et peu coûteuse. Elle n’a réclamé en plus du lecteur qu’un détecteur et quelques accessoires de connexion également fournis par Keyence. Aucun éclairage ou réglage complexe n’ont été nécessaires», résume Daniel Gille, responsable maintenance de l’unité de transformation en rouleaux d’essuie-tout. Si bien, qu’un dispositif de contrôle identique sera très prochainement opérationnel sur une deuxième ligne de production.

Autres actualités KEYENCE France

Marqueur laser UV 3D de KEYENCE

Scrutateurs laser de la série SZ

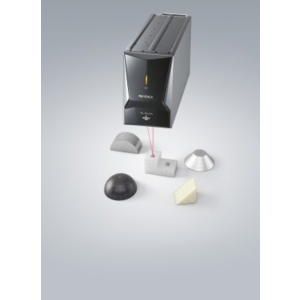

Projecteur de profil numérique

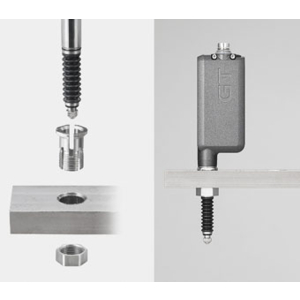

Micromètre de précision LS-9000

Microscopes numériques VHX-2000

Nouveau capteur laser série LR-Z

Dispositifs antistatiques Série SJ

Projecteur de profil IM‐6000

Microscope numérique VHX-1000