Un industriel de l’agroalimentaire optimise l’installation d’air comprimé d’une de ses usine avec Beko Technologies

02/10/2023

À la suite de l’extension massive d’une usine, un industriel de l’alimentaire spécialisée dans la production d’aliments pour bébé a doublé ses capacités de production d’aliments hypoallergéniques pour bébés qui a nécessité d’agrandir et de rénover la centrale de production et de traitement d’air comprimé. Pour ce faire, il a fait appel à la technologie de séchage par adsorption EVERDRY de Beko Technologies

Refroidissement préliminaire au séchage par adsorption

Refroidir un air comprimé avant de lancer le processus d’adsorption permet un traitement de l’air plus efficace et plus sûr. De l’eau glacée résultant de la production et utilisable pour le refroidissement était disponible en abondance, mais le partenaire compétent pour la mise en œuvre faisait défaut. C’est à ce moment-là que Beko Technologies a été consulté, ce qui lui a permis d’élaborer une solution de traitement d’air comprimé sur mesure, et ce, sur la base d’une analyse minutieuse des paramètres et exigences du client.

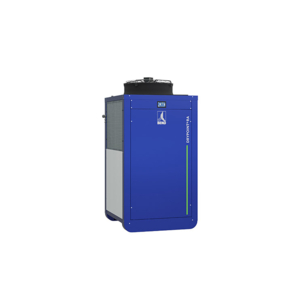

Pour le séchage de l’air comprimé, un dispositif de régénération (pulsé/vide) éprouvé a été monté sur deux sécheurs par adsorption EVERDRY modèle FRA-V 3400. Ces derniers, dont la capacité nominale s’élève à 3 400 m3/h sont conçus de telle façon qu’en cas de panne ou de maintenance d’un sécheur, le sécheur restant puisse continuer à traiter de manière fiable et efficace une surcharge allant jusqu’à 5 000 m³/h, parallèlement au refroidissement préliminaire de l’air comprimé.

Une consommation énergétique optimisée

Une unité de refroidissement préliminaire composée d’échangeurs thermiques air/air et eau froide/air assure l’optimisation des consommations énergétiques. Des systèmes similaires sont déjà obtenus par l’association d’un sécheur frigorifique et d’un sécheur par adsorption. Dans de tels cas, des temps de charge nettement supérieurs à 24 heures par réservoir d’adsorption peuvent être réalisés, même lors d’une utilisation à pleine capacité. Pour parvenir à une telle performance, le sécheur par adsorption n’est pas connecté en aval de l’échangeur thermique air/air, mais intégré entre les échangeurs thermiques eau froide/air et air/air, ce qui signifie que l’air comprimé circule d’abord dans l’échangeur air/air, puis dans l’échangeur eau froide/air et ensuite dans le sécheur par adsorption avant de revenir dans l’échangeur air/air pour refroidir l’air comprimé entrant.

Cette disposition protège par ailleurs les adsorbeurs à charbon actif installés en aval de températures d’entrée excédant les températures autorisées en cas d’enclenchement intempestif ou de refroidissement insuffisant de l’un des sécheurs par adsorption. La commutation des sécheurs par adsorption s’effectue en fonction du point de rosée, de telle manière que le temps de cycle soit toujours aussi long que possible.

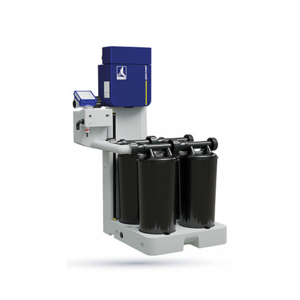

Surveillance de la teneur en l’huile résiduelle avec METPOINT OCV

Bien que l’air comprimé dans l’usine soit produit par des compresseurs non lubrifiés, ces derniers admettent de l’air ambiant et ne peuvent donc garantir la qualité de l’air comprimé correspondant aux exigences de la classification de l’huile résiduelle conformément à la norme ISO 8573-1 classe 1. En général, l’air aspiré contient de la vapeur d’huile en faible quantité qui, après le processus de compression, se retrouve dans l’air comprimé sous forme concentrée. Un air comprimé absolument exempt d’huile n’est garanti qu’après l’intervention de l’adsorbeur à charbon actif. L’analyseur METPOINT OCV de Beko Technologies a été installé afin d’assurer la surveillance continue de la qualité de l’air comprimé. Ce dispositif mesure et indique en continu la teneur d’huile résiduelle présente sous forme de vapeur jusqu’à une précision d’un millième de mg/m³.

Une sécurité d’exploitation accrue

Toutes les données sont recueillies par un dispositif de commande central également relié aux commandes des deux sécheurs par adsorption dont il surveille le fonctionnement. Si un sécheur tombe en panne, la commande le déconnecte et déclenche le fonctionnement indépendant du sécheur restant. La commande centrale est par ailleurs reliée via Ethernet au système de gestion. La teneur en huile résiduelle mesurée par METPOINT OCV, le PRSP et la pression de service du réseau sont également transmis, en plus des données de service et de processus des deux sécheurs par adsorption EVERDRY. L’analyse continue du suivi des relevés de température permet d’anticiper longtemps à l’avance un risque de dysfonctionnements ultérieur, et rend ainsi possible une intervention suffisamment précoce pour éviter un endommagement de l’installation pouvant occasionner un arrêt de production.

Satisfaction client

Dans le cadre de ce projet, Beko Technologies a permis au client de mettre en œuvre une solution de traitement conforme à l’ensemble des objectifs et des conditions additionnelles largement supérieure à ses exigences. Une teneur en huile résiduelle de 0,0001 mg/m³ ainsi qu’un PRSP jusqu’à -100 °C ne sont pas des relevés exceptionnels. Il est rassurant de savoir que l’air comprimé servant à produire la nourriture des bébés dépasse de loin les exigences et les prescriptions de qualité.

Depuis sa mise en service, la solution préconisée, proposée et installée par Beko Technologies fonctionne parfaitement et répond en tout point de vue aux attentes du client qui est très satisfait.