Beko Technologies propose un sécheur sur mesure conforme aux normes dans l’industrie alimentaire et des boissons

09/04/2021

BEKO TECHNOLOGIES a été choisi pour sa technologie de sécheur par adsorption, réalisé sur mesure pour traiter de manière efficace l’air comprimé conformément aux directives dans l’industrie alimentaire chez un producteur de café lyophilisé.

Un producteur de produits alimentaires et de boissons, spécialisé entre autres dans le traitement du café, utilise de l'air comprimé pour sa production. L’air comprimé entre directement en contact avec les produits alimentaires, par exemple le café soluble, à plusieurs endroits. La qualité d’air comprimée souhaitée de classe 2 est définie selon les exigences importantes de la norme ISO 8573-1. Par ailleurs, des directives résultant d'un audit exigeaient un point de rosée sous pression stable inférieur à -40 °C afin de maintenir la qualité de cet air, qui doit être disponible 24 heures sur 24 et 7 jours sur 7.

La station d'air comprimé est composée de plusieurs compresseurs à vis décentralisés, lubrifiés à l'huile, qui sont raccordés à une conduite collectrice. Dans le passé, un adsorbeur à charbon actif assurait le traitement sans huile de l'air comprimé pour qu'il atteigne le degré de séchage voulu avec un PRSP inférieur à 3 °C. À l'occasion d'une maintenance du sécheur frigorifique installé, l’industriel a émis le souhait de remplacer l’installation existante ne répondant plus à ses attentes par une solution de traitement d’air comprimé sur mesure appropriée afin de satisfaire parfaitement aux directives de l'industrie alimentaire, tout en permettant un PRSP irréprochable.

Un sécheur par adsorption sur mesure permettant de réaliser des économies d'énergie

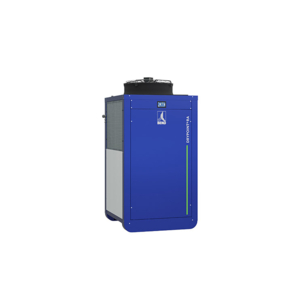

Après analyse de l’installation existante et pour répondre de manière efficace au besoin du client, BEKO TECHNOLOGIES a préconisé une solution sur mesure comportant, pour la partie traitement de l’air comprimé, un sécheur par adsorption EVERDRY FRA 6000 eco (version éco). Deux facteurs ont été déterminants pour ce choix : le premier est que le sécheur EVERDRY FRA 6000 Eco utilise de la vapeur disponible en grande quantité chez le client. La désorption de d'adsorbant est effectuée par le biais de l'air ambiant chauffé sur les sécheurs standards via des ventilateurs radiaux et des réchauffeurs électriques. Avec le sécheur BEKO TECHNOLOGIES, la vapeur chauffe l'air pulsé via un échangeur de chaleur à vapeur. Ainsi, on utilise une énergie déjà existante plutôt que de produire de l'énergie thermique pour la désorption, ce qui économise de l'énergie électrique coûteuse.

Le second est que l'adsorbant Sorbead Air de BASF choisi est plus performant d’environ 20 % que les alumines activées habituelles. Cette efficacité a permis une réduction de 30 cm de la hauteur de construction du sécheur à puissance constante. En outre, la faible température de désorption de Sorbead Air réduit les besoins énergétiques lors de la régénération et offre une longue durée de vie en raison de sa résistance à l'abrasion et de sa stabilité mécanique et thermique.

Une classe de qualité d'air comprimé plus élevée que celle initialement requise

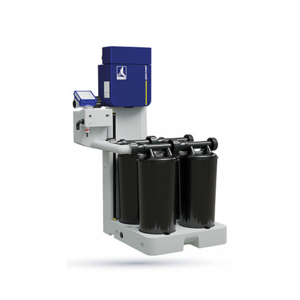

La nouvelle centrale de production d’air comprimé installée par BEKO TECHNOLOGIES comprend plusieurs compresseurs à vis lubrifiés à l'huile reliés à la conduite collectrice, elle-même raccordée au sécheur par adsorption EVERDRY FRA 6000 Eco, suivi à son tour par l'adsorbeur à charbon actif, y compris la filtration correspondante. L'installation fonctionne de manière fiable et dépasse même les exigences de l'exploitant. Le PRSP est bien meilleur que celui exigé. La nouvelle classe de qualité de l'air comprimé est de [1:2:1] (auparavant [1:4:1]) et l’air est 50 fois plus sec. Ainsi, non seulement le degré de séchage a été optimisé, mais aussi la capacité d'absorption des vapeurs d'huile dans l'adsorbeur à charbon actif. La qualité et donc la sécurité de la production sont nettement plus stables. De plus, les techniciens de maintenance ont reçu une formation appropriée leur permettant de bien gérer la nouvelle installation. Les exigences concernant l'air comprimé répondent parfaitement aux dernières évolutions de l’industrie alimentaire et l'exploitant est préparé de manière optimale pour l'avenir. D'autres projets communs doivent suivre.