Benteler Aluminium Systems réalise des économies d’énergie avec une installation d’air comprimé optimisée BEKO

07/01/2021

Benteler Aluminium Systems est spécialisée dans la conception et la production de pièces de sécurité en aluminium pour l'industrie automobile. Afin de satisfaire aux exigences de la norme ISO 50001, qui vise l’amélioration de la performance énergétique, Benteler souhaitait remplacer son installation d’air comprimé vieillissante et énergivore.

Les exigences de Benteler : réaliser des économies d’énergie tout en conservant une qualité d’air comprimé maximale

Optimiser l’installation d’air comprimé et faire des économies d’énergie, c’est ce que souhaitait Benteler remplaçant son installation. L’unité existante ayant été installée 17 ans plus tôt, elle était obsolète en matière de qualité de production et énergivore. « Nous avons mené un audit interne, explique Flaurent Louis, Responsable des Services Généraux chez Benteler, puis réalisé un bilan énergétique du site, ce qui a mis en évidence des pistes de progrès, dont le changement de l’installation de production d’air comprimé. » Auparavant, elle était assurée par des compresseurs installés dans deux bâtiments distincts et couplés à des sécheurs à adsorption à balayage, très énergivores.

Pour sa nouvelle installation, Benteler a donc consulté trois spécialistes de la production d’air comprimé : deux distributeurs locaux et un fabricant national. Son choix s‘est porté sur la société 2D Pneumatic appartenant au groupe Airmax qui s’est inscrite dans une démarche partenariale avec Beko Technologies pour proposer une solution sur mesure très fiable. C’est cette solution qui a été retenue et mise en place en l’espace de quelques semaines seulement.

Une solution sur mesure, fiable et efficace

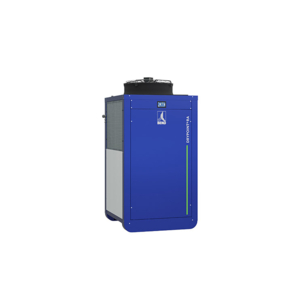

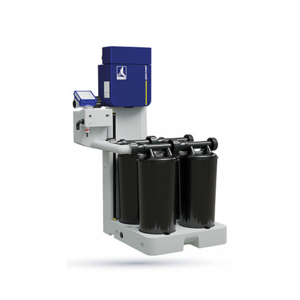

Après l’étude de l’installation existante et pour satisfaire aux exigences formulées par Benteler, 2D Pneumatic et Beko Technologies ont opté pour un système de traitement d’air comprimé sur mesure, composé de sous-ensembles standards parfaitement adaptés entre eux : un compresseur fourni par 2D Pneumatic et un système de traitement d’air comprimé fourni par Beko Technologies. Ce dernier comprend un ensemble de filtration CLEARPOINT composé d’un filtre dévésiculeur, d’un filtre déshuileur et d’un filtre anti- poussière pour éliminer l‘eau et l’huile liquide ainsi que les particules solides (poussières, etc.). Il comprend également un sécheur par adsorption à régénération par apport de chaleur EVERDRY modèle FRA-V « Zéro Purge », plusieurs purgeurs BEKOMAT pour évacuer les condensats provenant du réseau d’air comprimé et un système de traitement des condensats de type OWAMAT.

Les sécheurs Beko Technologies font la différence

Depuis la mise en service de la nouvelle unité, la production d’air comprimé est assurée par deux compresseurs, un de 55 kW et un de 90 kW, qui fonctionnent en permanence. Comme souvent, les deux anciens compresseurs sont toujours opérationnels, en doublure, en cas de problème. Implantés dans un local dédié qui tient compte d’un certain nombre de paramètres dont l’exposition, les deux nouveaux compresseurs sont couplés à un sécheur par adsorption à régénération par apport de chaleur EVERDRY, le modèle FRA-V prévu pour un débit de 1300 m³/h, une pression de 7 bars et une température d’entrée dans le sécheur de 40 °C maximum. Ce sécheur d'air comprimé permet d’obtenir un point de rosée très bas, le tout sans aucune consommation d’air comprimé.

Une satisfaction complète du client

Au bout de plus d’une année d’exploitation de la nouvelle installation, Flaurent Louis tire un bilan très satisfaisant et souligne les économies réalisées. « La solution proposée par 2D Pneumatic, en partenariat avec Beko Technologies s’avère payante, car, depuis la mise en service de l’installation début 2017, Benteler réalise des économies d’énergie d‘environ 169.000 kW par an, et ce malgré une augmentation considérable du débit d’air comprimé et du nombre d’heures d’utilisation en lien avec l’arrivée de nouvelles machines à la production. De quoi remplir très largement les critères de la norme ISO 50001, intégralement orientée vers l’amélioration de la performance énergétique, dans une perspective de réduction de la consommation, et donc des coûts. Auparavant, l’air comprimé pesait pour 8 % de la consommation d’énergie du site. Aujourd’hui, c’est beaucoup moins avec un besoin plus élevé et bien en deçà de ce que consomment les fours ou les machines à laver. »